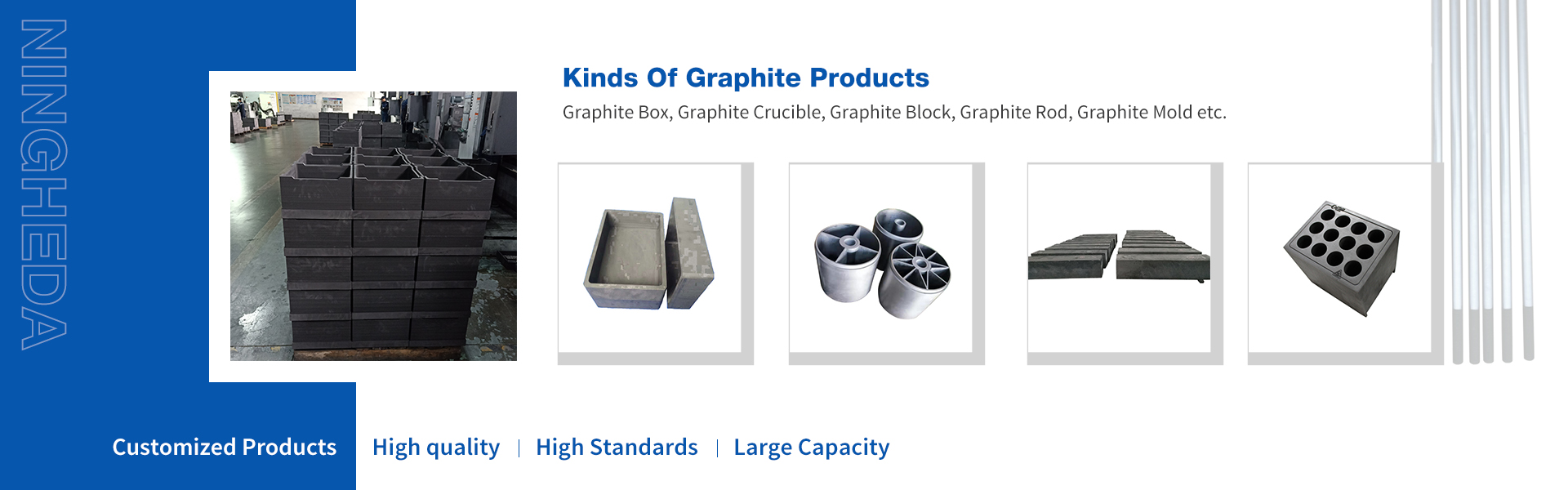

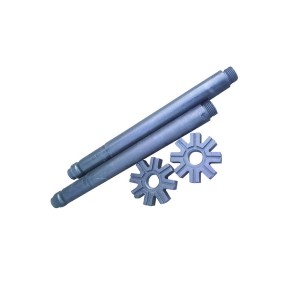

Rotor de grafito

Rotor de grafito

O rotor de grafito e o impulsor de grafito están feitos de grafito de alta pureza. A superficie trátase con anti-oxidación especial e a vida útil é aproximadamente 3 veces maior que a dos produtos comúns. É amplamente utilizado na industria de fundición de aliaxes de aluminio.

O proceso de purificación da aliaxe de aluminio líquido é o método principal para mellorar o rendemento integral da aliaxe de aluminio. O proceso de purificación é o método de tratamento máis avanzado do mundo para mesturar o gas de purificación e o disolvente e pulverizar o rotor de grafito ata o fundido de aluminio. O principio de funcionamento do rotor de grafito é: o rotor rotativo rompe o nitróxeno (ou argón) soprado na masa fundida de aluminio nunha gran cantidade de burbullas dispersas e dispersa no metal fundido. As burbullas no fundido dependen da diferenza de presión parcial do gas e do principio de adsorción superficial para absorber o hidróxeno no derretido, adsorber a escoria oxidada e sacarse da superficie do derretido ao subir as burbullas, de xeito que o fundido poida purificarse. Debido a que as burbullas son pequenas e dispersas, mestúranse uniformemente coa masa fundida que xira e logo xiran en forma de espiral para flotar lentamente. O tempo de contacto coa masa fundida é longo e non se formará o fluxo de aire xerado por un aumento lineal continuo, eliminando así o hidróxeno nocivo na masa fundida de aluminio. Efecto de purificación mellorado.

Para as fundicións de aliaxes de aluminio e as fábricas de produtos de aluminio, é moi importante reducir os custos de procesamento. Neste sentido, os rotores de grafito producidos pola nosa compañía poden traer os seguintes beneficios. 1. Reducir o custo de procesamento 2. Reducir o consumo de gas inerte 3. Reducir o contido de aluminio na escoria 4. Reducir os custos laborais 5. Mellorar o rendemento, ciclo de reposición máis longo 6. Mellorar a fiabilidade e reducir os custos de mantemento.

Porque as especificacións dos rotores de grafito utilizados en cada liña de produción de fundición ou fundición non son as mesmas. En primeiro lugar, o cliente fornece os debuxos de deseño orixinais e enche o formulario completo de enquisa ambiental para usar o campo do rotor de grafito. Despois, segundo os debuxos, combinados coa velocidade do rotor de grafito, o sentido de xiro e a súa posición relativa ao nivel de líquido de aluminio, realízase a análise técnica e proponse unha resistencia anti-erosión adecuada. Programa de tratamento da oxidación.

A boquilla xiratoria do rotor de grafito está feita de grafito de alta pureza. Ademais de considerar a necesidade de romper as burbullas, a estrutura da boquilla tamén usa a forza centrífuga xerada por axitación do fundido de aliaxe de aluminio para facer que o fundido entre na boquilla e mestúrase uniformemente co gas expulsado horizontalmente para formar un gas / O chorro de líquido pulverízase para aumentar a área de contacto e o tempo de contacto da burbulla e do líquido de aliaxe de aluminio e mellorar o efecto de purificación de desgasificación.

A velocidade do rotor de grafito pódese axustar continuamente mediante o control de velocidade do convertedor de frecuencia, ata 700 r / min. A especificación do rotor de grafito é Φ70mm ~ 250mm e a especificación do impulsor é Φ85mm ~ 350mm. O rotor de grafito anti-oxidación de alta pureza ten as características de alta resistencia, resistencia a altas temperaturas e resistencia á corrosión do fluxo de aluminio. No proceso de purificación e desgasificación, a superficie do líquido de aliaxe de aluminio da caixa está cuberta de nitróxeno para a súa protección, de xeito que a parte do rotor de grafito exposta ao líquido de aliaxe de aluminio está nun gas inerte para evitar a oxidación a altas temperaturas. o rotor e prolongar a vida útil do rotor.

A forma do impulsor é racional, o que pode reducir a resistencia durante a rotación e a forza de rozamento e fregado entre o impulsor e o líquido de aliaxe de aluminio é relativamente pequena. De xeito que a taxa de desgasificación supera o 50%, acurtando o tempo de fundición e reducindo o custo de produción.